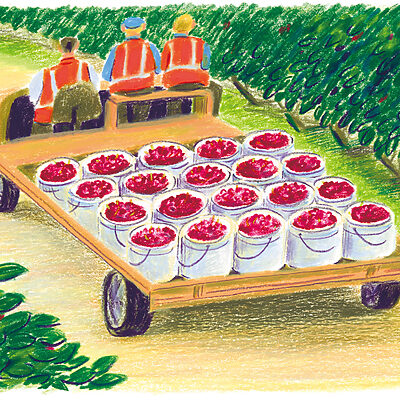

温かな表情が楽しめる器、スリップウエアの窯元を訪ねて。

撮影・小出和弘

練る、描く、乾かす、焼く……さまざまな工程を伴う器作り。

スリップウエアの制作工程は以下のような流れになる。

まず、土練機を使って土に入っている空気を抜きながら粘土状態にする。さらに土の軟らかさを均等にするために手で練り上げた後に、ローラーを使い、“たたら”と呼ばれる板状にしてから、丸や角など用途に合わせた外形に沿って切り抜いていく。

「たたらからは、大きな皿と中皿や四角い豆皿などを効率良く型抜きすることも多いですね」

型抜き後のたたらは、鉄分を多く含んだ赤い化粧土を表面全体にかけてから、白い化粧土を使ってスリップウエア特有の模様を描く。一見ラテアートを思わせるように、お手製の道具で山田さんは軽やかに太めの波線を引いていく。一枚ごとに最後まで手をとめず、リズム良く一気に完成させるのがポイントだという。

「白い化粧土をかけたところが窯で焼くと、黄色に出てきます。垂らす量を考えながら、細い線や隙間を残すようにしています」

描いた模様が程よく乾いたら、素焼きの型に合わせて、形を整えていく。たたらが型からずれたり、模様にしわがよらないようにしながら根気強く手のひら全体を使って型に押し当てた後は、砂の入った布袋でスリップ模様が描かれた表面を軽く叩きながら型に馴染ませていく。

「土を締めながら、形を整えていくのでけっこう力がいる作業です」

型からはみ出した縁周りの土を切り取り成形を終えると、天日で1〜3日乾燥させてから電気窯に入れ、約700℃で5時間ほどかけて素焼きする。その後、今度は釉薬をかけ、1200℃で20時間ほどかけて焼き上げ(本焼きと呼ぶ作業)、ようやく器が完成する。

「スリップウエアの伝統的な模様や形を生かすなかで、取捨選択しながら自分の焼き物が表現できればいいと思っています。今回の新作の器も、スリップで描いた線は互いにくっつかないという化粧土の特性を生かして考えてみました。どなたかこの模様にいい名称を付けてくれればいいんですが(笑)」

土を練り、形を整え、模様を描き、数日間乾かしてから、窯で2度に分けて焼き上げる……そんな多くの工程のなかで労力をかけて出来上がる山田さんのスリップウエアには、柔らかな質感とともに手仕事ならではの温もりを感じる。

「模様や色味など一枚一枚微妙に異なりますので、できれば展示会やお店などで直接目で見たり、手にとって選んでほしいです」

広告